PERFORACIÓN HORIZONTAL DIRIGIDA

Domènec Pintó

BUSSINES ADMINISTRATOR

PROCESO DE LA OBRA

Estudio Previo

Los estudios previos son fundamentales para garantizar el éxito de cada proyecto de perforación, puesto que permiten minimizar los riesgos asociados a la geología y a la presencia de servicios subterráneos, como cables eléctricos o tubos de gas, entre otros. Antes de cada cruce, realizamos un estudio pormenorizado mediante técnicas como el georradar para localizar los servicios subterráneos, analizar la topografía y, en el caso de ríos o zonas marinas, llevar a cabo una batimetría. Además, complementamos esta información con una tomografía eléctrica para obtener un conocimiento exhaustivo de la geología existente.

Tratamos cada obra de forma única, utilizando las técnicas más adecuadas para cada cruce, con el objetivo de evitar imprevistos durante la ejecución y conseguir un ahorro global al final del proyecto. Gracias a estos estudios, conocemos con detalle el tipo de terreno que se debe perforar y podemos seleccionar la maquinaria más adecuada para cada proyecto, asegurando una óptima ejecución.

Diseño del trazado de la perforación

Gracias a la información obtenida en el estudio de campo, el equipo de ingenieros elabora el diseño más adecuado para cada cruce, teniendo en cuenta las limitaciones de la técnica, las restricciones del proyecto, los radios de perforación, los requerimientos de profundidad y los servicios existentes.

Además, en este diseño constructivo previo se preparan los planos detallados, en los que se indican las áreas de implantación de los equipos, las zonas de ocupación temporal, las zonas de soldadura de los tubos, así como las plantas y los perfiles de las perforaciones, todo optimizado según las peculiaridades de cada obra.

De esta forma, se garantiza un proyecto técnicamente viable y adecuado a las condiciones específicas de cada situación.

Perforación piloto

La perforación piloto es el primer paso en el proceso de perforación horizontal dirigida, en el que se realiza una perforación inicial a través del suelo para establecer el recorrido de la perforación final. Durante este proceso, se utiliza un sistema de navegación de precisión que permite controlar y guiar el cabezal de la perforadora con gran exactitud a lo largo del trayecto.

Contamos con equipos de navegación y personal especializado propio, capaz de gestionar cualquier sistema de navegación para garantizar que la perforación piloto siga el trazado establecido, alineándose con las áreas de entrada

y salida y siguiendo los parámetros previamente establecidos de diversos tipos de navegación, como walk-over, Paratrack II o Gyro, adaptándonos a las necesidades específicas de cada proyecto.

Esta tecnología permite monitorizar en tiempo real las desviaciones y ajustar el recorrido de forma precisa, asegurando una ejecución óptima de la perforación final y minimizando riesgos o imprevistos durante la ejecución del proyecto.

Operación de ensanchamiento

El ensanchamiento del túnel es el proceso que nos permite aumentar el diámetro de la perforación hasta las dimensiones solicitadas, facilitando la instalación del tubo o tubería. Por lo general, el túnel se ensancha un 30 % más del diámetro del tubo a instalar para permitir una correcta colocación de la tubería, garantizando así una instalación óptima y sin dificultades.

Disponemos de una amplia gama de ensanchadores adaptados a todo tipo de terreno, desde los más blandos hasta los más rocosos y abrasivos, ofreciendo soluciones personalizadas para cada tipo de condición geológica.

Instalación de la tubería

La fase de instalación de la tubería es una operación non-stop, en la que no se pueden permitir interrupciones para garantizar el éxito del proceso. Por eso es esencial que toda la tubería esté soldada previamente antes de iniciar la inserción en el túnel. La instalación se realiza en regresión, es decir, desde la cata de salida hasta la cata de entrada hacia la máquina, asegurando una inserción continua y controlada.

Una vez iniciado el proceso, este no puede detenerse, ya que el túnel se ha ensanchado al máximo diámetro, y cualquier interrupción podría poner en riesgo la instalación. Este enfoque permite garantizar una instalación precisa y segura de la tubería, minimizando riesgos y evitando posibles daños u obstrucciones a lo largo del proceso.

Aplicaciones

- Cruce de servicios primarios: redes de energía y telecomunicaciones, tuberías de gas, sistema de agua potable.

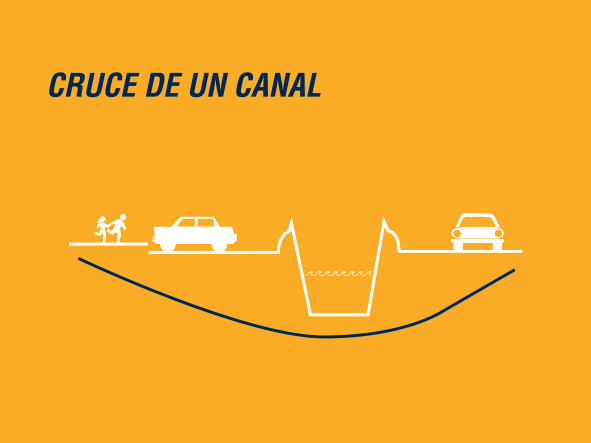

- Cruce de vías/infraestructuras: carreteras, canales, vías de tren, túneles, y edificios

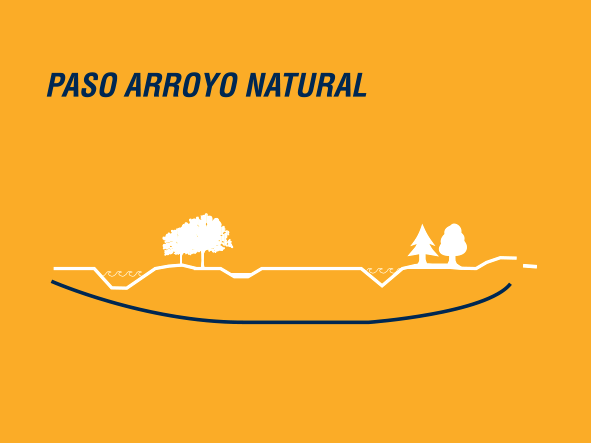

- Pasajes de elementos naturales: ríos, arroyos, lagos, parques naturales, taludes, barrancos y otras formaciones geológicas.

- Zonas protegidas y biotopos

- Instalación de servicios bajo playas, acantilados y otras zonas costeras

- Interconexiones internacionales e infraestructuras transfronterizas

- Instalaciones para energías renovables

- Sistemas de refrigeración y climatización